(五)电动机的维护保养

5.1 电动机的安装

(1)电动机及直流制动器必须按照铭牌上的额定电压及接线盒内的接线图的规定接线,并做到牢固、可靠;

(2)电动机启用时,需要用500伏兆欧表测量其电动机绕组和直流绕组对机座及电动机绕组相互间的绝缘电阻,其绝缘电阻不低于0.5兆欧,否则应做干燥处理,待符合要求后方可使用;

(3)电动机和直流制动器在额定电压偏差±5%的情况下,仍然能保证电动机和直流制动器正常运载和工作;

(4)电动机的安装型式为B5。电动机与减速器安装时,必须保证减速器和联轴器的安装形式和安装尺寸符合装配要求:

·二轴必须在同一轴线上;

·联轴器上减速器和电动机相对端面应有3~5mm间隙;

·联轴器安装在电动机上时,严禁敲击过猛,防止损坏电动机后端盖。

(5)电动机安装前,应检查直流制动器。直流制动器单独通电,先将直流电压降至150V(DC),检查吸合和释放是否正常,有无卡住和异常响声,四角吸合和释放是否一致, 吸合后用塞尺检查衔铁与制动圆盘间的间隙,一般控制0.7-1.2mm之间。

5.2 电动机的更换

(1)取下吊笼顶部的顶孔盖(提升装置的吊钩可从此顶孔放入) ;

(2)拆除电动机的电气接线,作好标记,以便更换电动机后重新接线;

(3)将起重量大于200kg以上的起重设备或器具(汽车吊、手拉葫芦等)设置在被更换电动机上方;

(4)拆除驱动板上减速器和电机支座的连接螺栓,卸下减速器和电动机总成;

(5)拆除电动机和减速器连接法兰四周的螺栓,并取出电动机;

(6)松开止退螺钉,使用三爪拉模将半联轴器从电动机主轴上卸下;

(7)用锂基润滑脂润滑新电动机的主轴,并用安装工具将半联轴器重新装入新电动机主轴,并拧入止动螺钉。

注意:安装联轴器时,不能使用铁锤敲击,仅能用橡胶锤敲击!对于一体式的NORD或SEW减速电机,不得将电机和减速机拆开安装!

(8)把楔块放置在电机制动器松闸把手下面,使电机松闸;

电磁制动器手动释放

(9)使左右两个半联轴器吻合,使其间隙符合要求,并用螺栓连接电动机与减速器。安装后,电动机轴与蜗杆轴的同轴度误差小于0.05mm;

(10)提起带减速器的电动机,将其用螺栓和电机支座紧固到传动底板上,减速器与底板连接螺栓的拧紧力矩为170N·m;

(11)拆除起重设备或器具;

(12)连接电缆,装上电机罩壳,并拆除制动器松闸把手下面的锲块(使螺母复位);

(13)根据不同电动机功率调整电磁制动器制动力矩:

·9.2kW的NORD电机制动器制动力矩为150N·m±10%;

·11kW的电机制动器制动力矩为120N·m±10%;

·13kW电机制动器制动力矩为150N·m±10%;

·15kW的电机制动器制动力矩为180N·m±10%;

·18.5kW的电机制动器制动力矩为220N·m±10%;

·18.5kW的NORD电机制动器制动力矩为250N·m±10%;

(14)安装已被拆卸的吊笼孔盖;

(15)接通总电源,并进行试车运行,确保制动器工作正常。

注意:所更换的电动机型号规格必须一致!电磁制动器制动力矩的调整应以电机《说明书》或铭牌上的要求为准。

5.3 电动机的维护保养

(1)电动机在储存和使用过程中,应保持干燥清洁,通风良好;

(2)电动机在运转过程中,如发现振动大(≥2.3mm/s) 过热(温升≥105K) 焦味、异常响声等反常现象时,应立即停机检查,必须找出故障原因,并排除后方可继续使用;

(3)当电动机轴承磨损后,电动机运行时振动及噪声明显增大,这时应及时更换,否则会烧坏电动机;

(4)电动机应按铭牌规定的工作制运行,严禁超载使用;

(5)电动机在额定载荷运行和制动时,如发现制动力矩有明显不足或电动机保养拆装后造成升降机下滑量偏大时,首先应检查制动面上是否有油污,如有,必须清除干净。如确认制动力矩不够,应将调整套<6>适当旋紧,以增加主弹簧工作压力(调整轴套旋紧一圈即可获得10~15N·m的制动力矩,此时主弹簧即压缩1.5~2mm);

(6)电动机在运行中,如发现其满载电流超过铭牌上额定电流较多时,应首先检查主机传动板上各部件的装配质量,务使满载电流降至额定值后方可正常使用;

(7)盘式制动片为易损件,当其磨损到盘式制动片<10>与衔铁间的距离接近0.5mm或固定制动盘和衔铁表面有明显凹槽时,必须更换或修磨盘式制动片<10>;

(8)本电动机尾端设有制动器手动释放拉手,当升降机在高空运行中,如遇突然停电和制动器故障时,应立即切断电源,用拉手慢慢地向外拉出,使升降机在重力作用下缓缓下降;

(9)本产品必须定期保养,使用三个月保养一次,每年大检修一次:检修后必须经过试运行,正常后方可投入使用;

(10)对于同一台设备选用两台以上本产品时,应注意各台电动机旋向一致和制动器时间的同步,如发现不能同步或释放时间较长,可根据电动机控制电路控制,也可将制动释放慢的电动机后尾的调整套<6>向内作适当旋进,以保证制动同步。

5.4 电磁制动器的维护保养

5.4.1 概述

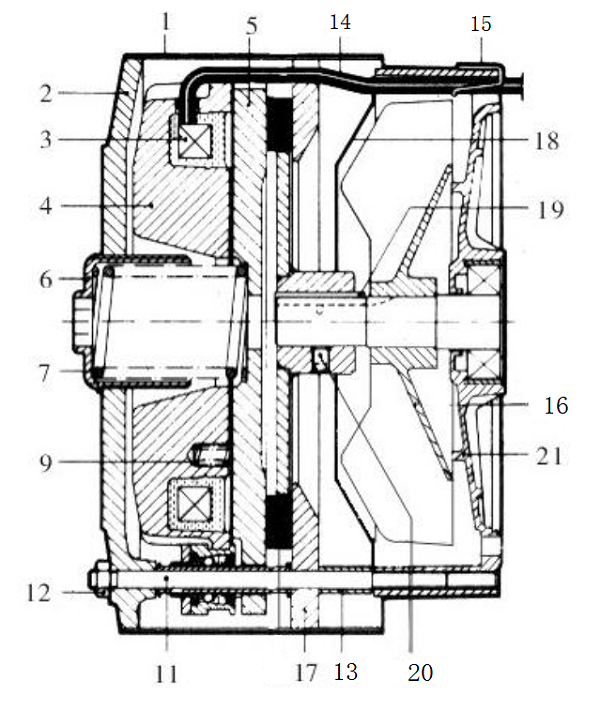

电磁盘式制动器的主要部件是直流电磁铁,装有可轴向自由移动的制动垫片的可转制动盘,两个固定式制动盘(其中分别是电磁铁、随制动垫片自动跟踪的衔铁),电磁铁与衔铁之间的距离是保持恒定的(见图);

(1)当电磁铁线圈3不通电时,制动器施加制动力矩,制动弹簧7通过可轴向自由移动的衔铁5将盘式制动片10压向固定制动盘17上。当电磁铁线圈通电时制动器松闸;

(2)随着盘式制动片10的磨损,制动器可持续自动调节,即通过衔铁5和电

磁铁4朝盘式制动片10自动靠近进行调节,电磁铁与衔铁之间的距离是恒定的;

(3)当制动盘与制动块磨损到一定程度时,必须更换;

1.电机保护罩

1.电机保护罩

2.端盖

3.电碰线圈

4.电碰铁

5.衔铁

6.调整轴套

7.制动器弹簧

9.压缩弹簧

10.盘式制动片

11.螺栓

12.螺母

13.垫圈

16.风扇

17.固定制动盘

18.风扇罩

21.端盖

电磁制动器

5.4.2 电磁制动器松开时应检查的程序

(1)整流器工作应正常;

(2)制动器的接触器工作应正常;

(3)测量电磁铁线圈电压(额定值直流195V);

上述三项检查如发现问题,需更换相应的电气元器件。

5.4.3 电磁制动器的手动松闸

必要时,制动器可进行手动松闸,松闸的程序:

(1)把制动器尾端的松闸把手拉开到一定程度后,制动器可松闸;

(2)通过图示方法拧紧制动器尾部嫘栓,直到制动器师簧7向衔铁5施加压力无效,此时制动器松闸。

注意:出厂时,已调整好制动器的制动力矩。故在手动松闸时,不要轻易改变制动力矩!

5.4.4 制动力矩的调整

当摩擦片磨损(即摩擦片磨损至总厚度为8毫米)时,造成直流制动器静制动力矩下降,此时,需要调整制动力矩:

(1)用内六角专用扳手伸入调整套<见图电磁制动器中项6> ;

(2)按颠时针方向扳动调整套<6>,将调整套旋紧一圈, 即可获得10-15N·m的制动力矩,此时主弹簧即压缩1.5~2毫米;

(3)调整时应循序渐进,制动力矩不宜过大,否则制动时将对机构造成过大冲击;

(4)原红漆记号作为调试位置。

5.4.5 制动垫片的更换

制动器的盘式制动片10必须在衔铁5与盘式制动片10之间的间隙小于0.5mm之前予以更换。更换垫片的程序如下(所述序号见图电磁制动器)

(1)卸下防护罩1;

(2)测量并作调整轴套6的位置记号,以便调整轴套在更换好垫片之后装到原位;

(3)拆除调整轴套6,取出制动弹簧7;

(4)拧松螺母12,并旋至螺栓11的末端;

(5)将端盖2拉出紧靠螺母12;

(6)将电磁铁4拉出靠近端盖;

(7)用专用工具,拆下旧的制动垫片10,装入新的制动垫片;

(8)顺着螺栓11将电磁铁4推开原处,使衔铁5紧靠在新的制动垫片上;

(9)推回端盖2和拧紧螺母12;

(10)重新装入弹簧7,并按步骤(2)要求将调整轴套6拧到原位;

(11)试用制动器数次,经检查其工作正常后,才能投入使用;

(12)装好防护罩1。

注意:此处介绍最常见的一种制动器维护保养操作,其他型号请详见随机配置的零件《说明书》!

5.4.6 电动机常见故障及排除方法

|

序号 |

故障情况 |

故障原因 |

维修办法 |

|

1 |

电动机不能启动 |

未接通电源 |

接通电源 |

|

吊笼门未关好 |

关好吊笼门 |

||

|

进线电源缺相 |

接通三相电源 |

||

|

电气开关元件短路 |

更换或修复电气元件 |

||

|

制动器未动作 |

检查制动器的电源和释放机构 |

||

|

2 |

电动机突然不转或冒烟 |

熔断器烧毁(缺相、过载) |

检查三相电源,减小载重量 |

|

电动机超载发热烧毁定子绕组 |

更换定子或定子绕组 |

||

|

3 |

吊笼制动时震动过大 |

制动力矩太大 |

适当放松电机尾端调整套(6) |

|

4 |

吊笼制动时下滑大,定位差 |

制动力矩太小 |

适当放松电机尾端调整套(6);检查制动盘磨损情况,及时更换;并经常检查磨损情况 |

|

制动时间滞后 |

检查电控装置 |

||

|

5 |

吊笼在上下运行过程中电动机严重发热 |

超过额定载荷 |

去除超载,适当减少载重量 |

|

电源电压低于额定电压 |

调整电源电压或降低馈电线电压降 |

||

|

吊笼滑轮润滑不良或滑轮卡死 |

加上润滑油,检查滑轮 |

||

|

制动器未打开 |

检查整流桥,检查止退器,检查电磁铁线圈(3) |

||

|

制动器带摩擦运转 |

检查电磁铁吸合间隙,四角间隙,制动片(10)与衔(5间隙不少于0.7mm,制动片(10)与固定制动盘(17)间隙不少于0.7mm |

||

|

减速器故障 |

检查减速器及温升,更换减速器润滑油 |

||

|

6 |

盘式制动片磨损过快 |

制动器未全部打开,有带摩擦现象 |

个别止退器不动作,调整止退器使其动作 |

|

衔铁与电磁铁之间填满尘、屑 |

清除积屑、灰尘 |

||

|

固定制动盘(17)在六角上移动 |

调整固定制动盘使其卡死在六角上,并调整二六角之间的间隙,以能滑动为宜,并加强润滑,不能太松动。 |